L&TD

LOGGING & TESTING DIVISION

Giới thiệu hệ thống MWD đang sử dụng tại liên doanh Viet Nga Vietsovpetro

1. Mở đầu {jcomments off}

Dầu mỏ được con người phát hiện và sử dụng từ hơn 4000 năm trước. Tại thời điểm đó, họ không có những công nghệ khoan – khai thác hiện đại như bây giờ mà chỉ thu gom lượng dầu chảy qua các khe nứt trên mặt đất.

Một số địa điểm được cho là có các hoạt động thu gom dầu mỏ như bờ sông Euphrates thuộc Irac ngày nay, thành phố Baku thuộc Azerbaijan, vùng núi Carpat thuộc Ba Lan.

Theo dòng chảy thời gian, con người dần dần phát hiện được những công dụng hữu ích của dầu mỏ. Họ bắt đầu quan tâm đến việc tìm kiếm và khai thác nguồn tài nguyên thiên nhiên quý báu này. Từ những công nghệ rất thô sơ như khai thác từ những giếng khoan nông bằng phương pháp khoan đập, con người đã phát triển được những công nghệ hiện đại cho phép khoan – khai thác và sử dụng triệt để dầu thô. Một trong những công nghệ đó chính là công nghệ khoan xiên.

2. Lịch sử công nghệ khoan xiên

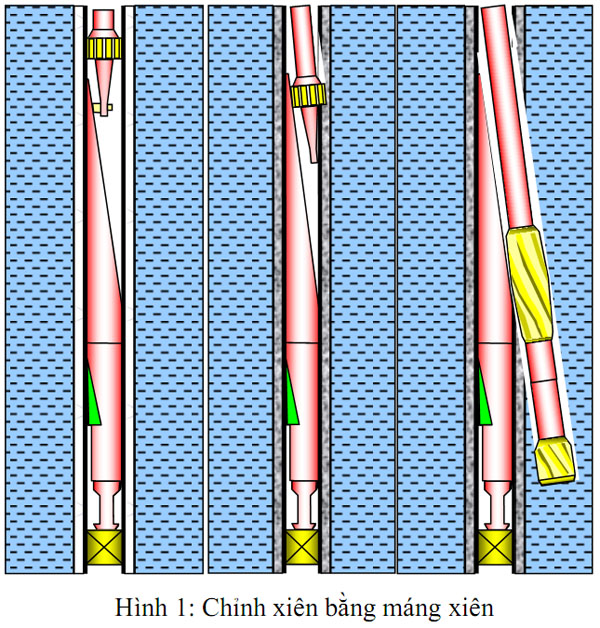

Những thiết bị và công nghệ khoan xiên bắt đầu được nghiên cứu từ những năm cuối của thập niên 20 của thế kỉ trước nhằm đáp ứng nhu cầu giám sát quỹ đạo giếng khoan. Đến năm 1930, nó chính thức được áp dụng lần đầu ở Mỏ Huntington Beach trong một giếng khoan ở đất liền và mục tiêu là vỉa dầu ở một khu bảo tồn biển gần đó. Khi đó, thiết bị để chỉnh xiên là một con đội bằng gỗ cứng hay là máng xiên (Hình 1). Năm 1934, tại một giếng dầu của công ty Humble Oil Cooporation of Conroe xảy ra sự cố phun trào dầu khí. Ngọn lửa không thể kiểm soát được này khiến các giàn khoan gần đó phải dừng làm việc vì lí do an toàn trong hàng tháng trời. Sự cố này chỉ được khắc phục khi H. John Eastman, một chuyên gia trong lĩnh vực khoan xiên, khoan 1 giếng khác vào giếng đang.

xảy ra sự cố, dẫn dầu và khí theo đường khác để giảm áp lực phun trào, hạ bớt cường độ của ngọn lửa. Khi đó, các hoạt động ứng cứu khác mới có thể tiến hành.

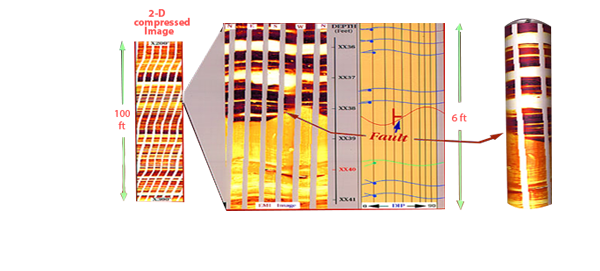

Sau sự kiện này, khoan xiên chính thức được xem như một công nghệ tin cậy trong ngành công nghiệp dầu khí. Các thiết bị và kĩ thuật hỗ trợ công nghệ này như Jetting, MWD, EMWD, LWD, Rotary Steerable System… lần lượt ra đời và ngày càng hiện đại.

3. Công nghệ MWD

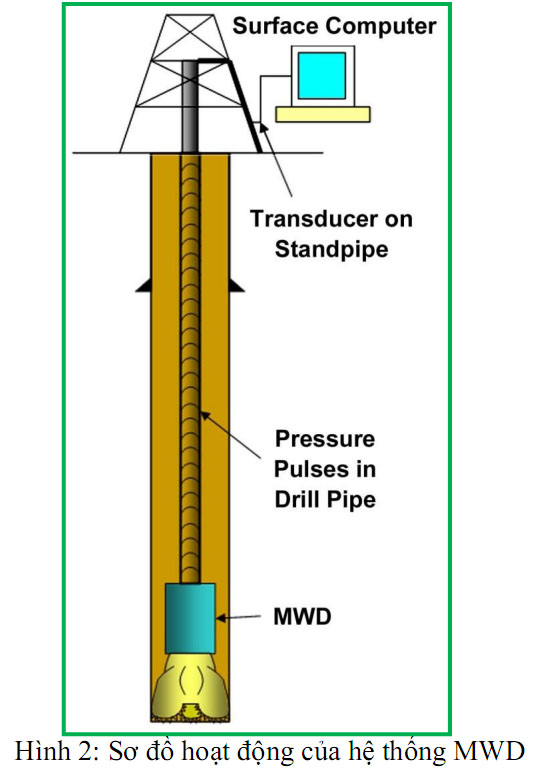

Công nghệ MWD (Measument While Drilling) được giới thiệu vào những năm 80 của thế kỷ trước. Đúng như tên gọi của nó, kỹ thuật này có thể đo được một số thông số ngay trong khi đang tiến hành hoạt động khoan, tức là đo theo thời gian thực. Các dữ liệu được thu thập bao gồm góc lệch (inclination), góc phương vị (azimuth), nhiệt độ, áp suất, rung động (vibration)… Những thông số này được mã hóa và gửi về trạm bề mặt dưới

dạng là một chuỗi xung áp suất. Trên trạm bề mặt, một thiết bị có tên gọi là Pressure Transducer sẽ ghi nhận chuỗi xung này, biến đổi thành tín hiệu điện và truyền về máy tính để giải mã.

4. Những ưu điểm của công nghệ MWD

Ưu điểm đầu tiên cần được nhắc đến của công nghệ MWD chính là đo theo thời gian thực. Ngày nay, chi phí hoạt động của một giàn khoan là khá cao, do đó, việc nâng cao năng suất luôn được chú trọng. Công nghệ MWD có thể giúp ta đo đạc các thông số hình học của giếng ngay trong quá trình khoan, giúp kỹ sư khoan xiên (DD – Directional Driller) có thể thực hiện chỉnh lái xiên một cách nhanh chóng và chính xác. Hơn thế nữa, các module MWD có thể kết hợp với những module LWD giúp thay thế một phần nhiệm vụ của đội Wireline. Thay vì phải dừng khoan, bàn giao giếng lại cho đơn vị Wireline thực hiện công tác đo đạc, ta có thể sử dụng công nghệ.

MWD/LWD để đo ngay trong quá trình khoan giúp rút ngắn thời gian sản suất, tiết giảm được một phần chi phí đáng kể. Bên cạnh đó, công nghệ này còn giúp giảm được nguy cơ kẹt cố nếu sử dụng Wireline ở các giếng khoan có hình dạng phức tạp.

Bên cạnh đó, công nghệ MWD còn có khả năng làm tăng tốc độ khoan ROP (Rate Of Penetration) nếu sử dụng kết hợp với thiết bị tạo xung bùn độc quyền của Teledrill. Nguyên lý hoạt động của những thiết bị tạo xung bùn là chặn hoàn toàn dòng chảy của dung dịch khoan rồi nhanh chóng giải phóng, khơi thông dòng chảy. Theo như ông Kusko, nhà sáng lập kiêm phó chủ tịch công ty Teledrill, những thiết bị tạo xung này có kích thước nhỏ gọn, thân thiện với người sử dụng, tiết kiệm năng lượng nhưng có thể tạo ra những xung bùn có cường độ lên đến 15.000 pounds. Những xung này được truyền trong cột dung dịch khoan, qua choòng khoan và tác động trực tiếp vào thành hệ. Nó vừa góp phần phá hủy lớp đất đá bên dưới, vừa giúp làm sạch đáy giếng và choòng khoan. Với công nghệ độc đáo này, những chuỗi xung áp suất giờ đây vừa có khả năng truyền giữ liệu từ máy giếng lên trạm bề mặt, vừa góp phần làm tăng tốc độ khoan.

5. Ứng dụng của MWD

Công nghệ MWD được áp dụng trong những trường hợp sau:

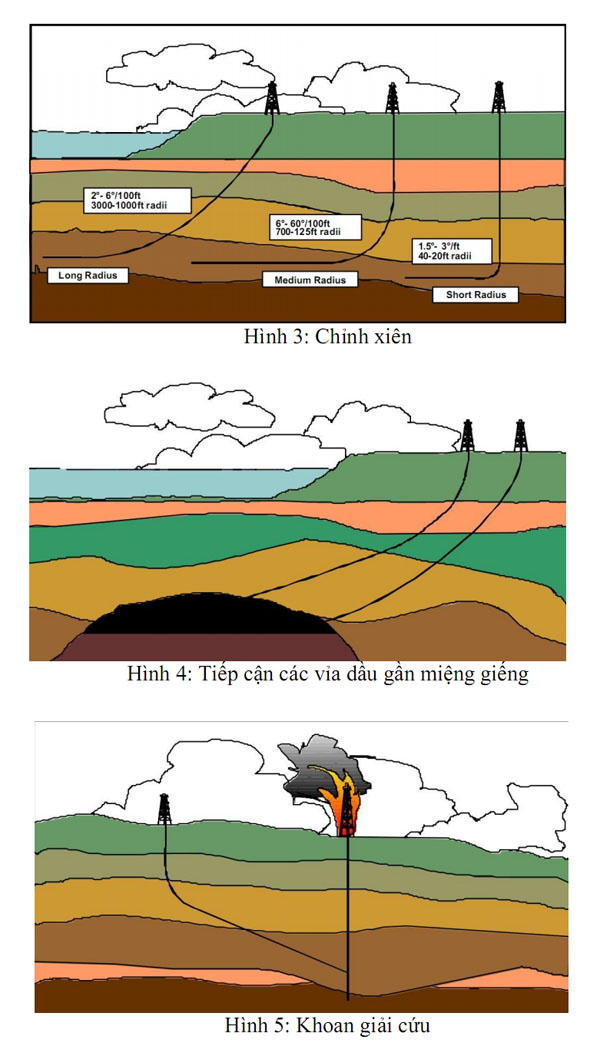

- Chỉnh xiên (Hình 3)

- Tiếp cận các vỉa dầu ở khu vực gần giếng (Hình 4)

- Khoan giải cứu (Hình 5)

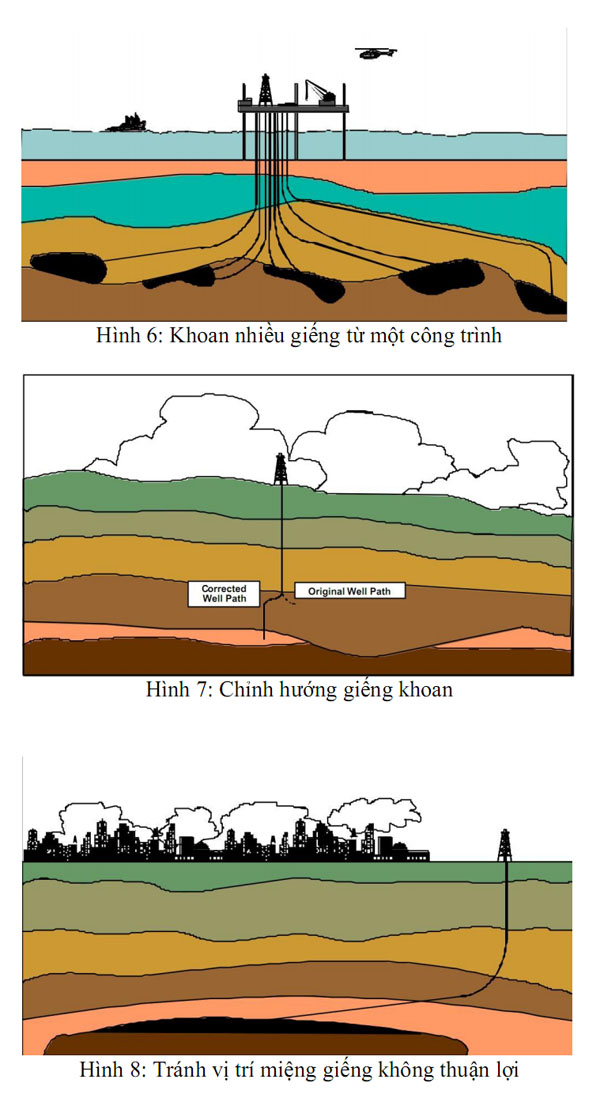

- Khoan nhiều giếng từ một công trình (Hình 6)

- Chỉnh hướng giếng khoan (Hình 7)

- Tránh vị trí miệng giếng không thuận lợi (Hình 8)

- Tránh vỉa muối (Hình 9)

- Giếng khoan ngang – giếng đa đáy (Hình 10)

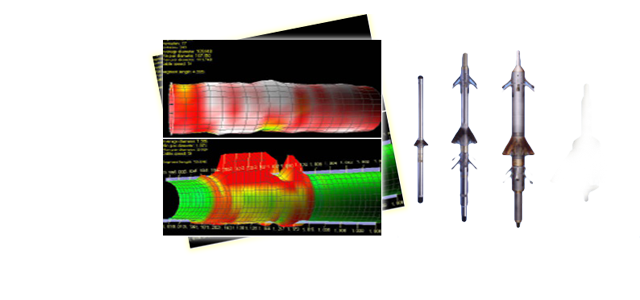

6. Hệ thống MWD của Liên doanh Việt Nga Vietsovpetro

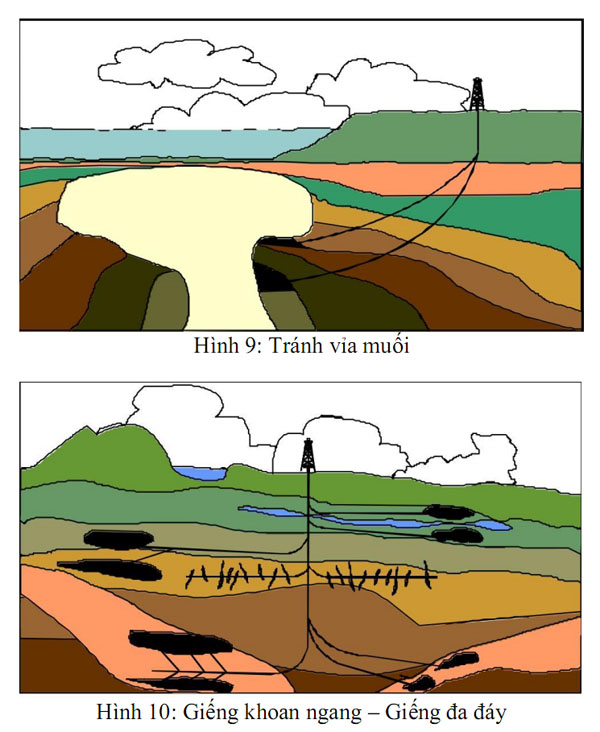

Bên cạnh việc thuê dịch vụ MWD/LWD từ các công ty cung cấp dịch vụ dầu khí ở ngoài như Baker Huges, Schlumberger, hiện nay, Xí nghiệp Khoan – Sửa Giếng thuộc liên doanh Việt Nga Vietsovpetro đã được đầu tư, mua sắm nhiều bộ thiết bị đo MWD của hãng Ryan. Tuy đây không phải là thế hệ máy tiên tiến nhất hiện nay nhưng việc sở hữu bộ thiết bị này cũng là một bước đột phá trong sự nghiệp phát triển của Vietsovpetro. Bộ thiết bị đo MWD của Ryan gồm hệ thống máy trạm bề mặt và máy giếng. Máy giếng gồm 3 module chính là D&I (Directional Module), Pulser và Pin (Battery). Những module này được lắp ráp với nhau thông qua.

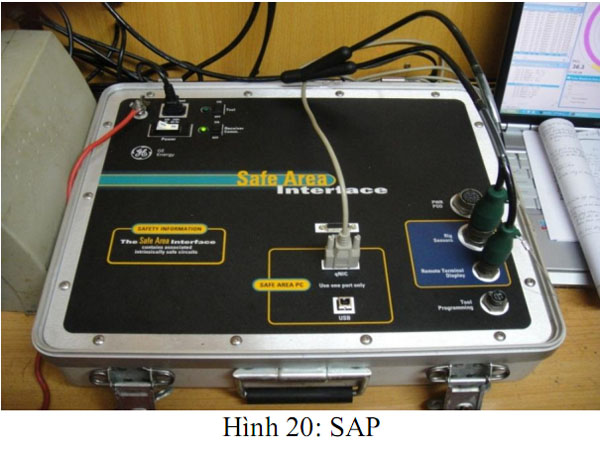

Interconnect. Máy trạm gồm 4 thiết bị chính: Pressure Transducer (PT), Safe Area Power Supply (SAP), Computer, Remote Terminal (RT). Các module trong máy giếng và máy trạm sử dụng giao thức Q – bus để giao tiếp với nhau.

6.1 Module D&I (Directional Module)

D&I được coi như bộ não của chuỗi máy giếng. Nhiệm vụ chính của nó là thu thập tín hiệu từ các cảm biến như cảm biến từ (magnetometer), cảm biến gia tốc (accelerometer), từ đó tính toán các thông số cần thiết như từ trường (magnetic field), gia tốc trọng trường (gravity), góc lệch, góc phương vị… Bên cạnh đó, D&I còn làm nhiệm vụ điều chế các mức điện áp thích hợp từ pin 28 VDC, việc tạo xung chính xác của Pulser cũng như việc xử lý luồng dữ liệu trên Q – bus.

Cấu tạo của D&I gồm 3 thành phần chính

- 2 đầu gắn với Kintec Connector

- Sensor package & A/D Converter

- TPS (Triple Power Supply) và vi xử lý MPU

6.1.1 Vi xử lý (MPU – Micro Processor Unit)

Ryan sử dụng vi xử lý 68HC11 của hãng Motorola có hỗ trợ S-Ram, EEPROM và 1 bộ nhớ 8 Mb để đáp ứng nhu cầu lưu trữ của các ứng dụng cũng như để lưu lại kết quả khảo sát nhằm tiện cho việc truy xuất. VXL có 3 vùng nhớ được sử dụng với các mục đích sau:

- Lưu trữ Firmware: đây là vùng nhớ lưu trữ phần mềm mà VXL sử dụng để thao tác dữ liệu truyền nhận trên Q – bus cũng như vận hành Pulser.

- Lưu trữ hệ số nhiệt: nhiệt độ thay đổi sẽ làm xuất hiện sai số của các cảm biến. Vùng nhớ này lưu trữ các hệ số bù nhằm khắc phục sai số phát sinh. Hệ số bù này là một ma trận được nhà sản xuất đưa ra.

- Lưu trữ các thông số của hệ thống: vùng nhớ lưu lại các thông số như số choòng khoan, độ rộng xung…

6.1.2 Sensor Package (SP)

SP gồm 3 cảm biến là:

- Cảm biến nhiệt: có nhiệm vụ đo nhiệt độ để làm cơ sở cho việc quyết định sử dụng hệ số bù.

- Từ kế: theo thiết kế, trong D&I có lắp đặt 3 cảm biến từ để đo từ trường dọc theo 3 trục Mx, My, Mz với trục Z là trục máy, 2 trục X – Y tạo thành mặt phẳng vuông góc với trục Z.

- Gia tốc kế: tương tự như từ kế, có 3 cảm biến đo gia tốc dọc theo 3 trục Mx, My, Mz

Từ các giá trị đo được từ SP, ta xác định được các thông số sau:

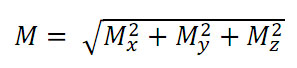

- Từ trường: xác định theo công thức:

Đơn vị đo: Gamma, Gauss, MicroTesla

50.000 gamma = 0.5 gauss = 50 microteslas

- Gia tốc trọng trường: xác định theo công thức:

Đơn vị đo: m/s2

- Nhiệt độ: được xác định trực tiếp từ cảm biến nhiệt độ.

Đơn vị đo: C

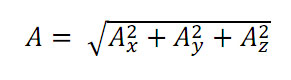

- Góc nghiêng: là góc giữa trục máy Z và trục D. Giá trị góc nghiêng được tính theo công thức:

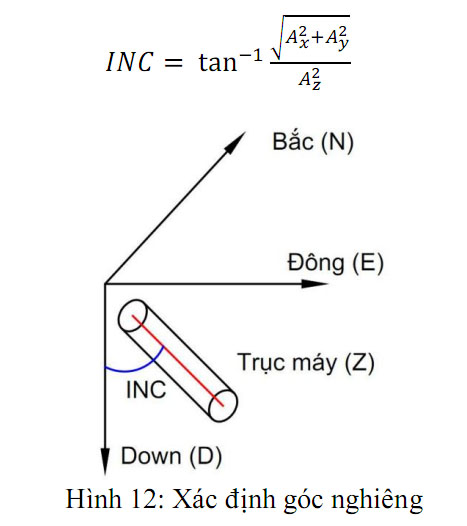

- Góc phương vị: Xét hệ tọa độ Đông – Tây – Nam – Bắc đặt theo phương nằm ngang. Góc phương vị của 1 điểm trên giếng khoan là góc giữa trục Bắc – Nam và hình chiếu của đoạn trục giếng có chứa điểm khảo sát lên hệ tọa độ nêu trên.

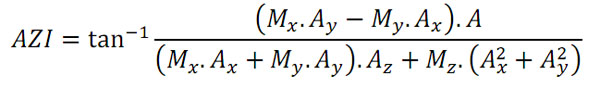

Công thức tính góc phương vị:

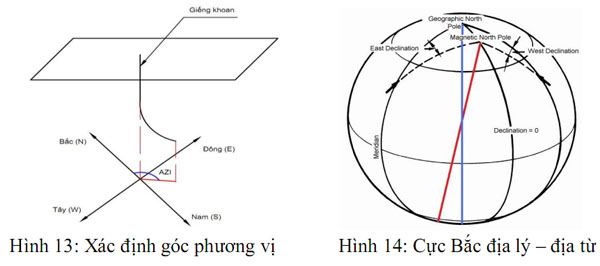

Chú ý: Các cực Bắc và Nam trong hệ tọa độ trên là cực Bắc và Nam của trục quay Trái Đất.

- Dip Angel: Dip Angel tại 1 điểm là góc giữa đường tiếp tuyến với bề mặt trái Đất tại điểm đó và đường sức của từ trường Trái Đất.

Công thức tính Dip Angel :

Quy ước: tại đường xích đạo, Dip Ange = 0. Tại cực Bắc, Dip Angel = +900

. Tại cực Nam, Dip Angel = -900

6.1.3 Bộ chuyển đổi A/D và TPS

- Bộ chuyển đổi A/D (A/D converter) có nhiệm vụ biến đổi tín hiệu điện áp tương tự thành dạng số để VXL có thể xử lý.

- TPS: đây là bộ phận chịu trách nhiệm điều chế ra các mức điện áp thích hợp từ pin 28 VDC. Trong TPS còn có 1 mạch điều khiển chọn pin theo lệnh của MPU khi chuỗi máy giếng hoạt động ở chế độ pin đôi. 6.2 Pin (Battery Module)

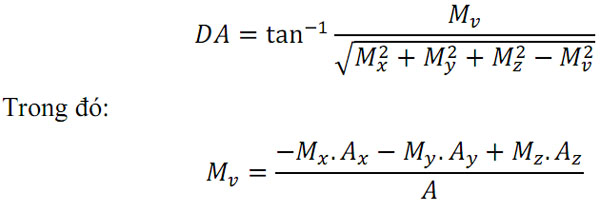

Pin có nhiệm vụ cung cấp năng lượng hoạt động cho toàn bộ chuỗi máy giếng. Pin gồm 8 cell 3.6V mắc nối tiếp cung cấp điện áp trung bình 28 VDC. Các cell có khả năng chịu được nhiệt độ cao và rung động. Chúng được đóng gói trong các ống bằng sợi thủy tinh, 1 đầu nối với Kintec Pigtail, 1 đầu nối với MDM connetor.

Trong chuỗi máy giếng, ta có thể sử dụng cấu hình pin đơn hoặc pin đôi. Do không có module gamma nên nếu sử dụng pin đơn, máy giếng có thể hoạt động trong thời gian từ 180 – 200 giờ. Thời lượng pin sẽ tăng lên gấp đôi, từ 360 – 400 giờ nếu ta sử dụng pin đôi. Việc kiểm tra thời lượng pin khi lắp ráp chuỗi máy là rất quan trọng, do đó, phải đảm bảo tất cả các pin được sử dụng phải là pin mới, pin sử dụng dưới 50 giờ hoặc hoạt động ở chế độ pin đôi.

Trong quá trình bảo quản, bảo dưỡng và sử dụng pin, ta phải chú ý đến các yếu tố sau:

- Nhiệt độ: nhiệt độ quá thấp hoặc quá cao đều ảnh hưởng tới hiệu quả làm việc của pin. Nhiệt độ quá thấp thì sẽ xảy ra hiện tượng giảm điện áp do các phản ứng của các điện cực khó xảy ra. Ở 165o C, các cell có hiện tượng tan chảy, rất nguy hiểm. Do đó, không để pin làm việc trên 150o C và nếu làm việc ở nhiệt độ thấp thì phải có thiết bị làm ấm pin có đi kèm trong kit.

- Điều kiện làm việc cụ thể: tùy thuộc vào cấu hình máy giếng mà thời lượng pin có sự thay đổi. Ví dụ như việc thay đổi cấu hình máy, sử dụng thêm module gamma hoặc thay đổi chế độ phát xung. Ở điều kiện mặc định, chế độ phát xung là 0,8 giây/xung và không có gamma thì pin sử dụng được . 180 – 200 giờ. Nếu phát xung nhanh hơn hay giảm độ rộng xung thì năng lượng tiêu hao cũng tăng lên tức là làm giảm thời lượng pin.

- Depass pin: Trong quá trình bảo dưỡng, ngoài việc kiểm tra xem pin đã hoạt động trong bao nhiêu giờ, làm sạch các đầu nối, ta còn phải depass pin. Ta có thể gọi đây là việc thông mạch và kiểm tra điện áp của pin. Với những pin lâu ngày không được sử dụng, trên các điện cực sẽ xuất hiện một lớp màng hóa học, gây cản trở các phản ứng hóa nhằm tạo ra điện. Thiết bị depass pin sẽ tạo ra một tải giả, kích thích pin hoạt động nhằm phá vỡ lớp màng này khiến pin hoạt động hiệu quả hơn.

6.3 Pulser Module

6.3.1 Hoạt động của Pulser

Với chuỗi máy giếng sử dụng pin, pulser hoạt động theo kiểu Flow Off (kiểu hoạt động tùy thuộc vào trạng thái tắt – mở của bơm dung dịch).

- Khi bơm tắt, Pulser sẽ ở chế độ Servey Mode. Ở chế độ này, Pulser không hoạt động mà chờ tín hiệu điều khiển từ D&I. Đây là thời điểm mà những dao động do hệ thống thủy lực của giàn khoan gây ra giảm xuống thấp nhất, vì vậy, giá trị khảo sát tại thời điểm này cũng chính xác nhất. Lúc này, D&I sẽ tính toán các giá trị về góc lệch, góc phương vị cũng như các thông số khác.

- Khi bơm hoạt động, Pulser làm việc ở chế độ Logging Mode. Những giá trị được D&I tính toán, mã hóa và gửi lên trạm bề mặt nhờ Pulser. Dựa vào các thông số này mà kỹ sư khoan xiên sẽ đưa ra quyết định điều chỉnh động cơ đáy (mud motor) một cách hợp lý.

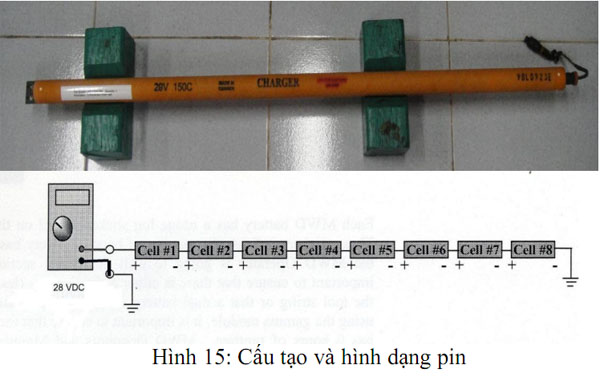

Pulser truyền dữ liệu lên trạm bề mặt thông qua phương pháp Positive Mud Pulse Telemetry. Trong khi khoan, dung dịch khoan được bơm từ bể dung dịch, qua cần khoan, sau đó qua choòng khoan và trở về bể thông qua khoảng không vành xuyến giữa cần khoan và thành hệ hoặc ống chống. Nhiệm vụ của Pulser là đóng mở van mà ở đây là cơ cấu poppet/orifice để hạn chế dòng chảy của dung dịch. Điều này làm tạo ra sự tăng áp suất. Việc đóng mở liên tục sẽ tạo thành một chuỗi xung áp suất trong cột dung dịch và được nhận biết ở trạm bề mặt thông qua PT.

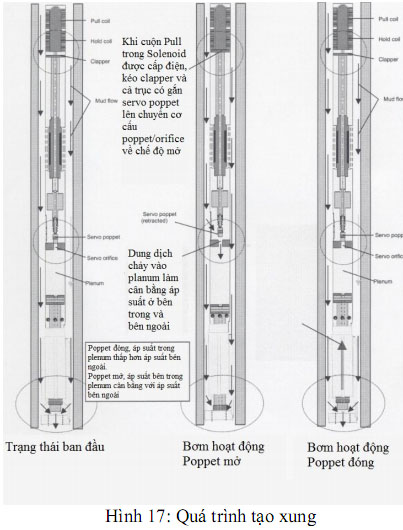

6.3.2 Các bộ phận chính trong Pulser

- Pulser Driver: gồm một mạch điều khiển và các tụ điện có khả năng tích và phóng điện trong một khoảng thời gian ngắn. Mạch điều khiển nhận tín hiệu từ D&I rồi điều khiển việc tích và phóng điện của tụ vào đúng thời điểm qua đó kích cuộn Solenoid hoạt động.

- Solenoid: điều khiển việc đóng mở cơ cấu poppet/orifice kết hợp với helix và muleshoe để tạo xung

- Helix và muleshoe: ngoài chức năng tạo xung, 2 bộ phận này còn có giúp điều chỉnh high side toolface.

6.3.3 Quá trình tạo xung của pulser

Khi bơm chưa hoạt động, cơ cấu poppet/orifice của pulser (servo pooppet/orifice) ở trạng thái đóng, áp suất cột dung dịch bên ngoài lớn hơn áp suất bên trong plenum, đẩy main shaft đi lên, lúc này cơ cấu poppet/orifice của helix (main poppet/orifice) mở.

Khi bắt đầu mở bơm, servo pooppet/orifice chuyển sang trạng thái mở, dung dịch khoan chảy vào plenum làm cân bằng áp suất, lực lò so đẩy main shaft đi xuông đóng cơ cấu main poppet/orifice. Dòng chảy của dung dịch khoan bị chặn tạo ra một xung áp suất.

Tiếp theo, servo pooppet/orifice chuyển về sang trạng thái đóng, main shaft lại bị đẩy lên do chênh lệch áp giữa bên trong và bên ngoài plenum. Cứ thế, quá trình đóng mở của servo pooppet/orifice tiếp tục diễn ra.

6.4 Interconnect

Đây là thiết bị dùng để kết nối các module kể trên lại với nhau. Bên cạnh đó, nó còn có những chức năng sau:

- Định tâm cho chuỗi máy giếng

- Lọc các rung động tần số thấp gây ra bởi quá trình vận hành của choòng khoan.

- Tăng khả năng chịu uốn của chuỗi máy.

- Là điểm bắt đầu của quá trình lắp ráp hoặc tháo máy.

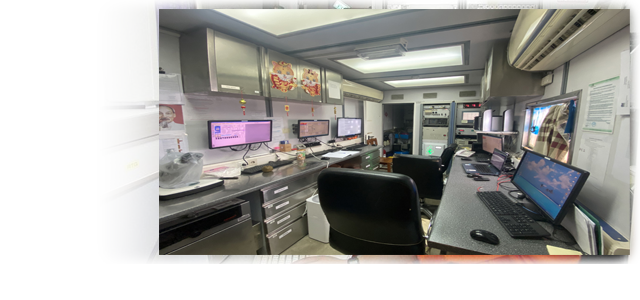

6.5 Thiết bị trạm bề mặt

- Pressure Transducer (PT): nếu D&I là module máy giếng chính thì PT là bộ phận máy trạm quan trọng nhất. Nó có nhiệm vụ thu nhận các tín hiệu xung áp suất do pulser gửi lên, biến đổi thành tín hiệu điện, gửi về SAP và cuối cùng, các tín hiệu này được giải mã và hiển thị trên RT.

- Safe Area Power Supply: đây có thể coi là trung tâm điều khiển của hệ thống giao tiếp thiết bị MWD. Các chức năng của SAP bao gồm:

Ổn định điện áp

Là nơi tiếp nhận tín hiệu từ PT, giải mã các tín hiệu rồi truyền các thông tin đó hiển thị lên RT và trên máy tính

Cùng với máy tinh, SAP là thiết bị mà thông qua nó, người vận hành có thể giao tiếp với máy giếng

- Remote Terminal: hiển thị các thông số đo được từ máy giếng

- Computer: máy tính được trang bị cổng COM để kết nối với SAP và các phần mềm để vận hành, bảo dưỡng máy.

6.6 Chuẩn giao tiếp Q – bus

Quá trình giao tiếp, truyền nhận giữ liệu trong máy giếng và máy trạm đều được thực hiện thông qua giao thức Q – bus. Giao thức Q – Bus sử dụng 1 dây dữ liệu và 1 dây đất để giao tiếp với các thiết bị khác. Dây dữ liệu đảm nhận cả 2 chức năng truyền và nhận dữ liệu.

Trong hệ Q – Bus, mỗi thiết bị được xem là một nút, có địa chỉ và tên riêng biệt, không trùng lặp nhau. Tên của nút gồm 4 kí tự, địa chỉ gồm 2 chữ số. Sở dĩ ta phải đặt cấu hình như vậy bởi trong 1 hệ Q – Bus có rất nhiều nút, ta cần tên để phân biệt các nút nhằm đảm bảo sự đáp ứng nhanh và chính xác cũng như việc phân biệt chính – phụ nhờ vào địa chỉ của nút. Nút nào có địa chỉ nhỏ hơn là nút chính, có địa chỉ lớn hơn là nút phụ. Nút chính, đóng vai trò như 1 người điều tiết giao thông, sẽ đảm bảo quá trình giao tiếp giữa các nút khác. Lấy một ví dụ, module D&I có tên nút là MPTx và địa chỉ là 20, RT có tên nút là MPRx và địa chỉ là 05. Vậy nếu nối 2 thiết bị trên lại với nhau thì RT sẽ đóng vai trò là nút chính còn D&I là nút phụ.

Để giao tiếp với máy, người sử dụng dùng ngôn ngữ máy mà ở đây là một danh sách biến. Mỗi biến gồm 4 kí tự và được phân làm 2 loại:

- Biến dữ liệu: dùng để cung cấp thông tin hoặc dữ liệu của 1 biến nào đó trong hệ thống. Có 2 kiểu biến dữ liệu là kiểu kí tự và kiểu số. Ví dụ:

Bat2=“ON”

LOPL:10

Biến điều khiển: dùng để tạo truy vấn hoặc thay đổi cấu hình, trạng thái của 1 nút nào đó. Có 2 kiểu biến điều khiển là kiểu kí tự và kiểu số. Ví dụ:

Bat2=ON

Flow?

Tài liệu tham khảo

1. Ryan Energy Technology Inc, Maintenance Manual, Operation Manual.

2. Baker Huges Inteq, MWD/LWD Introduction.

3. Nguyễn Hoàng Viễn, Công nghệ MWD/MWD, Những lợi điểm của công nghệ MWD/LWD.

4. Nguyễn Trường Thành – Nguyễn Thái Sơn, Sử dụng công nghệ khoan xoay định hướng (RSS) tại LDVN Vietsovpetro.

Vũ Hoàng Tân – Kỹ sư vận hành đội MWD/LWD, XN ĐVL&GK